Les produits de scellement se comparent, mais ne sont pas tous égaux. À cet effet, il est important de savoir que les assemblages chimiques qui les composent peuvent être très différents et affecter les propriétés nécessaires à leur performance dans un environnement donné (résistance à la traction, élongation, résistance aux rayons UV, retrait, etc.).

Les principaux produits de calfeutrage que l’on retrouve sur les tablettes sont faits à base des composés chimiques suivants : l’acrylique, le butyle, le caoutchouc thermoplastique, le latex, le polyuréthane et le silicone. On retrouve également de plus en plus de produits hybrides qui combinent des composés chimiques différents pour en optimiser les propriétés finales. Si vous choisissez un type hybride pour une installation extérieure, assurez-vous que le produit porte l’homologation ASTM C 920.

Effectivement, ce ne sont pas tous les scellants qui sont adaptés pour une installation extérieure. À l’inverse, certains produits ne sont pas recommandés pour une utilisation intérieure en raison de l’importante quantité de solvants qu’ils renferment.

Pour une utilisation extérieure, on préconisera généralement un produit de scellement qui est en mesure de résister aux mouvements de contraction et d’expansion. Il faut également porter une attention particulière aux températures de service énoncées, plusieurs produits proposés par les centres de matériaux comme étant adaptés pour une utilisation extérieure ont des températures de service de -18 °C ou de -25 °C, des températures qui seront évidemment dépassées lors de périodes de grand froid au Québec. Les normes citées au Code pour l’homologation des scellants sont toutes issues de l’organisme américain ASTM International. Ainsi, le fait d’être conforme aux normes référées par le Code n’est pas suffisant, il faut aussi vérifier que la plage de température spécifiée par le manufacturier sera respectée.

À noter que les scellants auront une durée de vie beaucoup plus longue lorsqu’on ne les expose pas directement aux rayons UV. Ainsi, s’il est possible de dissimuler les joints de scellant, ils auront une durée de vie bien supérieure. Ce principe est d’ailleurs largement utilisé dans la conception des murs rideaux.

Il est aussi important de savoir que les scellants d’une même gamme de composés chimiques, le silicone par exemple, sont offerts en plusieurs sous-catégories. Les solvants contenus, les mécanismes de cure et les propriétés physiques spécifiques à chaque produit sont donc appelés à être différents, d’où l’importance de consulter la littérature spécifique à chaque produit avant d’en faire l’usage.

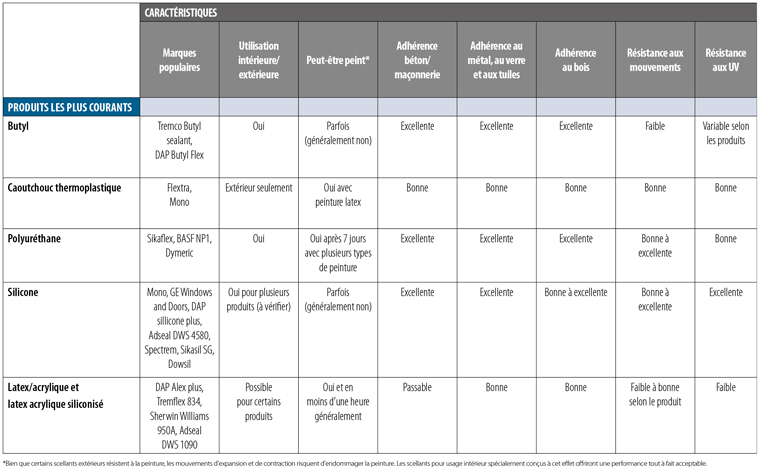

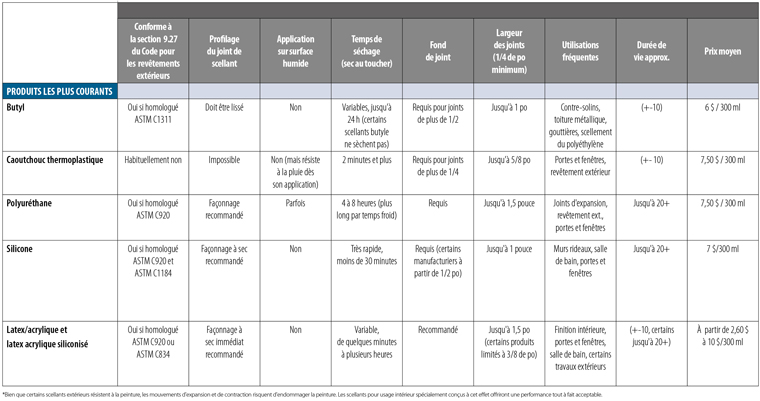

Nous avons préparé un tableau présentant les types de scellant les plus utilisés et leurs principales caractéristiques. Il est à noter que ce tableau est présenté à titre indicatif uniquement, et ce, afin d’aider à choisir le scellant adéquat pour un travail donné. Ce tableau ne substitue en aucun cas les instructions des manufacturiers concernés.

Nous vous recommandons grandement de les consulter et de prendre le temps de bien en assimiler les particularités. Pour plus de détails, consultez le tableau ci-dessous.

Préparation

Une fois le scellant adéquat sélectionné, la mise en œuvre devra respecter les exigences du manufacturier si l’on souhaite que le produit installé ait une tenue en service acceptable.

La préparation de la surface semble généralement bien maîtrisée, mais demeure l’un des éléments pouvant compromettre le travail de calfeutrage. En règle générale, les surfaces doivent être propres et sèches au moment de l’application, exemptes de rouille, d’huile, de givre et de toutes matières lâches. Certaines surfaces peintes pourraient ne pas résister à la traction générée par le scellant et entraîner la déchirure de la peinture. À noter qu’il n’est pas exclu par les manufacturiers qu’un apprêt puisse être requis pour l’application de scellant sur des surfaces spécifiques. Il est d’ailleurs fortement recommandé de procéder à des tests d’adhésion avant d’attaquer des travaux de grande envergure sur des surfaces inhabituelles.

Conditions météo

Bien qu’il soit possible de procéder à l’application de scellant par temps froid, la plupart des manufacturiers s’entendent pour dire que les surfaces d’application doivent demeurer raisonnablement chaudes (au-dessus du point de rosée) et que les produits de scellement doivent être maintenus à une température au-dessus de zéro afin de pouvoir être appliqués de façon optimale. Mentionnons aussi que le temps de cure des scellants et des apprêts sera allongé dans ces circonstances.

Des produits de haute performance à base de polyuréthane ou de silicone sont disponibles chez certains manufacturiers spécialisés et permettent une cure adéquate jusqu’à environ -30 °C. Le silicone s’avérerait toutefois plus facile d’utilisation en raison d’une meilleure fluidité par temps très froid. À noter que les méthodes d’application doivent aussi être adaptées même avec ces produits de haute performance.

Il n’est pas normal de devoir refaire des joints de scellement après seulement trois ans. Le non-respect des instructions d’installation sera généralement en cause pour expliquer la défaillance prématurée des joints.

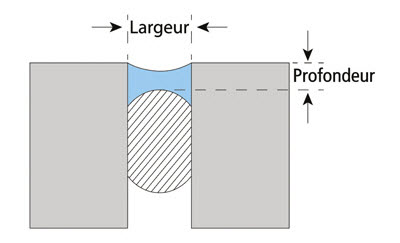

Ratio largeur/profondeur

Les joints de calfeutrant sont souvent effectués à l’improviste, et on cherche à combler tous les interstices avec le premier produit qui nous tombe sous la main. Or, pour qu’un joint puisse performer adéquatement et résister aux mouvements pour lesquels il est conçu, il doit être exécuté en respectant les ratios de dimensions énoncées. Une des façons pour répondre à cette exigence consiste à placer un fond de joint dans la cavité à combler pour retenir le scellant à l’épaisseur souhaitée. De manière générale, le ratio à maintenir entre la profondeur et la largeur du joint sera de 1:1 pour les joints d’une largeur de ½ pouce et moins. Pour les joints plus larges, on exigera généralement une profondeur de ½ pouce, et on pourra exécuter des joints jusqu’à la largeur permise par le manufacturier du produit spécifique utilisé, parfois plus de deux pouces.

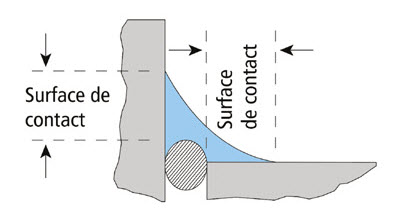

Surfaces de contact

On évitera aussi de faire déborder le scellant sur les surfaces adjacentes au joint à combler : si on utilise un fond de joint, le scellant doit être en contact uniquement avec les faces internes du revêtement qui est à calfeutrer. Si on scelle un coin à 90 degrés par exemple, on doit éviter le débordement du scellant dans les interstices, qui devraient être comblés préalablement. Ces notions sont importantes puisque les joints doivent pouvoir bouger librement et suivre les mouvements de dilatation et de contraction des matériaux.

Le fait que le scellant soit en contact avec une troisième surface vient compromettre cette liberté de mouvement et risque de causer la rupture du joint.

Retrait

Les produits qui contiennent beaucoup de solvants sont susceptibles de perdre du volume rapidement après leur mise en œuvre, et cette perte de volume peut engendrer le décollement du joint qui vient juste d’être tiré.

Les caoutchoucs thermoplastiques et le latex sont reconnus pour être plus sensibles au retrait, tandis que le polyuréthane et le silicone demeureront généralement plus stables dimensionnellement. Certaines étiquettes précisent parfois ce genre d’informations avec les mentions « ne rétrécit pas » ou « rétrécit très peu », par exemple. Pour des raisons qui nous semblent évidentes, nous préconiserons les produits ayant le moins de perte de volume possible.

Façonnage

Plusieurs manufacturiers demandent à ce que les produits de scellement soient lissés et profilés en forme concave après leur application. Cette opération assure, entre autres, l’adhésion optimale au substrat, le remplissage complet de la cavité en respect des ratios demandés et finalement un joint lisse, libre d’aspérités et de protubérance qui pourraient favoriser l’accumulation d’eau en surface du joint. Le profilage devrait être effectué à l’aide d’une spatule. Il peut être effectué à sec ou avec une spatule légèrement humide selon les instructions des manufacturiers.

À noter que certains produits ne peuvent pas être façonnés. C’est le cas de l’un des produits les plus populaires sur les chantiers : le caoutchouc thermoplastique. Il n’est pas possible de profiler les joints exécutés avec ce type de scellant. Il faut savoir que le profilage des joints de scellant de caoutchouc thermoplastique risque d’en causer la rupture.

Précisons aussi que les scellants au butyle présentés dans le tableau sont ceux qui sont filmogènes (qui forment une pellicule en surface) et qui durcissent. Plusieurs produits à base de butyle sont non filmogènes et resteront « gommants » tout au long de leur vie utile.

Ces produits sont utilisés dans de nombreuses applications comme sur les toitures en tôle, le scellement de conduit et de pellicule pare-vapeur par exemple, et ils ne s’appliquent pas sur un revêtement extérieur.

Pour la famille de produits dite au latex, ceux-ci seront généralement utilisés à l’intérieur. Certaines gammes de produits peuvent bien entendu se retrouver à l’extérieur, mais notre expérience suggère qu’il serait préférable de préconiser d’autres produits ayant fait leurs preuves à cette fin.

Les scellants offrant la meilleure durabilité à long terme et la plus grande versatilité sont, à notre avis, ceux à base de silicone et de polyuréthane. Il fut une époque où ces types de scellant étaient largement plus dispendieux que les autres produits populaires, mais ce n’est plus le cas. En utilisant ces composés, vous pourrez profiler vos joints adéquatement, choisir des produits sans retrait et façonner vos joints afin qu’ils soient parfaitement en contact avec les surfaces à joindre. Pensez-y!