C’est avec l’objectif d’optimiser les avantages de la construction industrialisée, notamment pour les bâtiments multirésidentiels, que Laurence Picard, étudiante au doctorat en génie mécanique à l’Université Laval, travaille sur le développement d’une gamme de connecteurs universels pour éléments préfabriqués au sein de l’Initiative de recherche sur la construction industrialisée (ICI).

Comparativement à la construction traditionnelle sur site, la construction industrialisée, ou préfabriquée, se distingue par ses nombreux avantages, dont la rapidité d’édification au chantier, des échéanciers de projet beaucoup plus courts, des coûts réduits ainsi que par une qualité de fabrication accrue.

À cela s’ajoutent une meilleure ergonomie pour les travailleurs, une efficacité de production substantiellement supérieure à celle que l’on retrouve en chantier, une meilleure gestion de l’usage des matériaux et du tri des déchets ainsi qu’une réduction des dérangements urbains liés au site de construction.

Alors que la préfabrication est bien établie au Québec depuis plusieurs années déjà, ce mode constructif y a davantage été utilisé au sein du marché des maisons unifamiliales. La densification urbaine, qui favorise la construction de bâtiments multirésidentiels de plus grande taille, tels les complexes de condominiums et les immeubles d’habitation, incite toutefois le recours à la préfabrication dans ce segment de marché. La construction industrialisée devient donc une solution de plus en plus utilisée au sein du marché multirésidentiel, mais certains aspects restent à optimiser.

Dans les projets de préfabrication modulaire, la méthode d’assemblage des modules n’est notamment pas adaptée pour des bâtiments d’envergure. Il est difficile de maintenir les avantages convoités puisqu’un assemblage laborieux induit un travail de finition important à réaliser au chantier, en plus d’une procédure d’assemblage très coûteuse. Les manufacturiers doivent par exemple laisser les coins de modules ouverts pour avoir accès aux éléments structuraux permettant de réaliser les étapes de connexion sur site. Ainsi, malgré un temps de montage beaucoup plus rapide que la construction sur site, les méthodes de construction industrialisée actuelles requièrent encore un certain temps au chantier pour assembler les modules et autres éléments préfabriqués en usine.

Solution proposée

C’est à travers le développement de connecteurs autoverrouillants, pour modules et pour éléments muraux, que l’étudiante propose une solution à cet enjeu. Les connecteurs développés sont composés de deux sections principales, une section mâle, soit le connecteur plafond, et une section femelle, soit le connecteur plancher. Ils permettent une étape de connexion rapide en un clic pour une installation efficace au chantier.

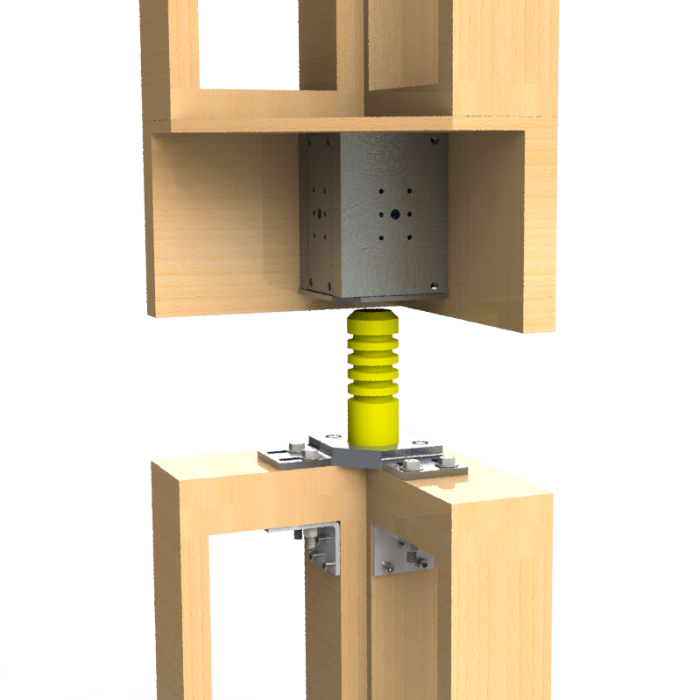

Comme illustré dans la Figure 1, les connecteurs sont situés à l’interface de deux modules, entre le plancher de l’un et le plafond du module inférieur. À l’assemblage, lorsque le module supérieur est déposé sur le module inférieur, des pièces mécaniques sont déplacées et déclenchent un système de verrou automatique qui maintient une liaison permanente entre les deux modules. La solution est donc rapide et 100 % mécanique.

Pour faire suite à la conception d’un tel dispositif, des unités prototypes puis des unités pilotes ont été fabriquées. Sur ces unités, de nombreux tests fonctionnels visant à vérifier le succès de la connexion avec un lot de spécimens ont été réalisés. À la suite d’un taux de succès très élevé, des tests en simultané ont aussi été réalisés afin de vérifier si la connexion est complétée même lorsque des connecteurs sont répartis dans une surface d’envergure. Ainsi, quatre connecteurs ont été répartis aux quatre coins d’une structure en grande portée de 60 pieds par 16 pieds. Une telle structure représente les dimensions maximales que les modules peuvent présenter pour respecter les exigences de Transports Canada. Encore une fois, le test s’est révélé un succès puisque les quatre connecteurs ont complété leur connexion sans embuches.

Pour garantir sa pertinence, le connecteur ne doit pas uniquement garantir une connexion rapide et efficace, mais doit aussi assurer des fonctions structurales de reprise de charge. En laboratoire, le connecteur a été soumis à des chargements variés dans une presse hydraulique afin d’identifier ses performances structurales. Les objectifs de reprise de charge fixés par le cahier des charges ont été atteints, ce qui signifie que les forces typiquement observées dans un bâtiment de moyenne envergure pourront être transmises au sol par un chemin de descente de charge qui traverse les connecteurs. Les tests en compression, tension et cisaillement ont confirmé les capacités respectives de 1000 kN, 200 kN et 40 kN.

En résumé, le connecteur permet la reprise des charges verticales (compression et tension) et des charges latérales (vent et séismes) que subissent les bâtiments. Il permet aussi de solidariser l’assemblage modulaire immédiatement lorsque le module est, déposé ce qui permet d’accélérer la journée d’assemblage. Son caractère de connexion autonome élimine plusieurs étapes de fixation des modules et élimine le besoin d’avoir des zones d’accès aux poutres structurales pour compléter la connexion sur chantier. Ces zones d’accès consistaient en une entrave majeure en ce qui concerne la finition des modules pouvant être atteinte à la sortie de l’usine. Enfin, son caractère standard vise à faciliter les consortiums entre les manufacturiers et ainsi, la réalisation de grands bâtiments multimodulaires.

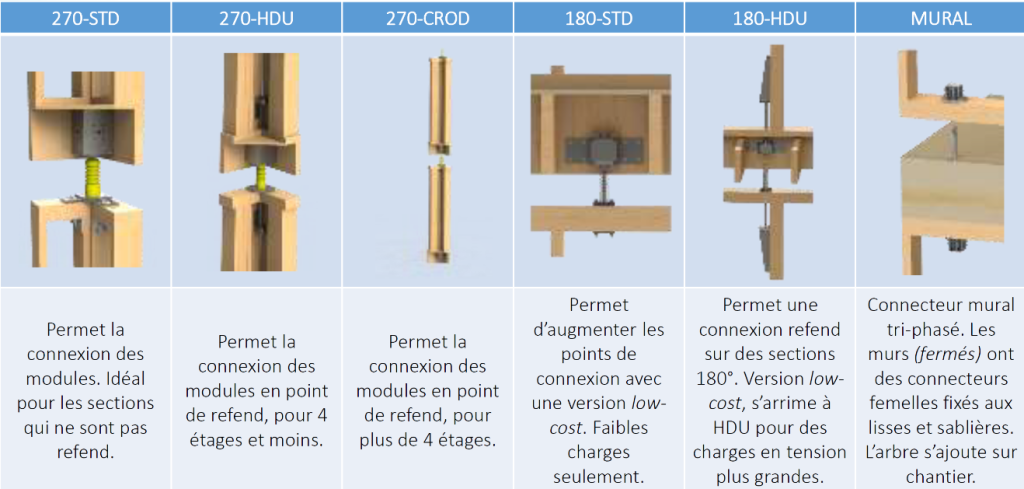

Afin de répondre à la variété de besoins structuraux, l’étudiante propose une gamme de connecteurs qui permettent d’accomplir des fonctions variées quant à la reprise de charge.

Mise à l’essai

Afin de compléter la caractérisation des connecteurs, un projet-expérimental à échelle réelle est en cours. Cette expérimentation, rendue possible grâce au partenaire Maison Laprise, prend forme sous un projet de maison unirésidentielle qui sera érigée à St-Nicolas au cours du mois d’août. La maison comportera deux étages de deux modules annexés à un garage. Les connecteurs utilisés dans ce projet comportent une fonctionnalité supplémentaire, soit celle d’agir à titre de points de levage du module. En effet, le levage sur chantier des modules se fera directement par les connecteurs, c’est-à-dire par la partie mâle du connecteur qui est positionné dans le plafond. Les modules comportent quatre connecteurs (donc quatre points de levage).

Enfin ce projet a atteint ses objectifs de départ, soit de développer une méthode standardisée de connexion des éléments qui permettent de gagner en efficacité au chantier. Les connecteurs proposés par Laurence Picard permettent de faire de la préfabrication modulaire un choix intelligent pour les bâtiments d’envergure.

Collaboration spéciale de la Chaire industrielle de recherche sur la construction écoresponsable en bois (CIRCERB) de l’Université Laval.